قائمة الويب

البحث عن المنتج

لغة

الخروج Menu

كيف تعمل آلة قطع الليزر البصرية ذات الطاولة المزدوجة على تحسين مسارات القطع ومعلمات القطع من خلال نظام ذكي لتقليل النفايات؟

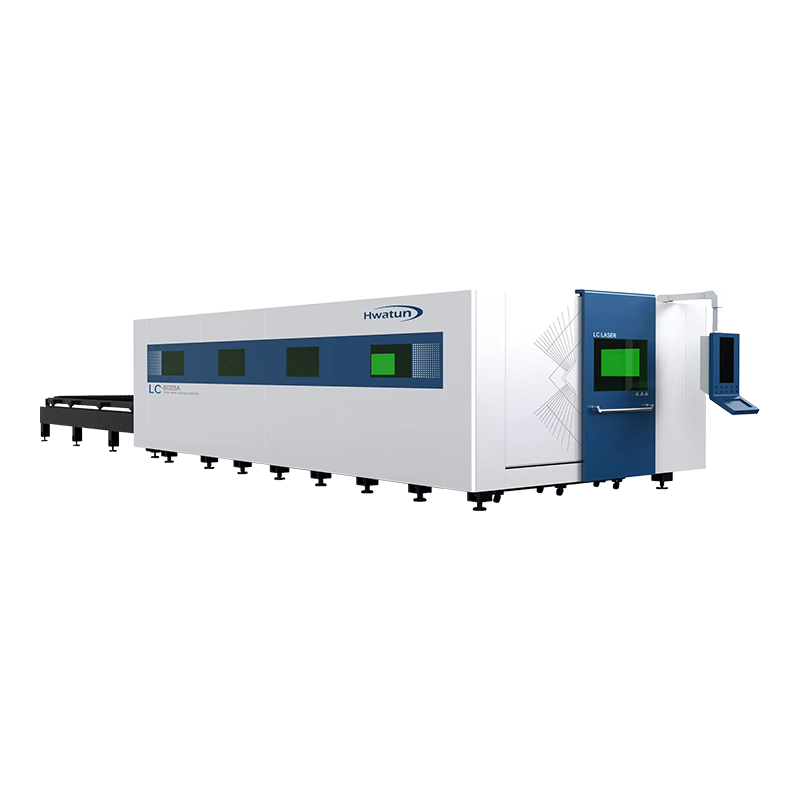

من خلال دمج الأنظمة الذكية المتقدمة ، آلة قطع الليزر البصرية الألياف المزدوجة الطاولة يمكن أن تحسن بشكل كبير من كفاءة القطع ، وتقليل نفايات المواد وتحسين جودة المعالجة الكلية. تحقق هذه الأنظمة الذكية معالجة أكثر كفاءة ودقيقة عن طريق تحسين مسارات القطع ، وضبط معلمات القطع ، وتشغيل المعدات. فيما يلي بعض الجوانب الرئيسية التي توضح كيف يمكن أن تساعد الأنظمة الذكية في تحسين مسارات القطع والمعلمات ، وبالتالي تقليل النفايات.

يعد تحسين مسار القطع الذكي أحد الطرق المهمة لآلات قطع الليزر ذات الألياف المزدوجة لتقليل النفايات. من خلال الخوارزميات والبرامج الذكية ، يمكن للنظام حساب مسار القطع الأقصر والأكثر فعالية تلقائيًا ، ويقلل من حركة الأدوات غير الضرورية ووقت الخمول ، وتحسين تسلسل القطع للصفائح. تشمل الطرق المحددة:

من خلال برنامج التخطيط المدمج ، يمكن للنظام الذكي ترتيب الترتيب الأمثل لقطاعات العمل على اللوحة وفقًا لرسومات المعالجة ، مما يضمن استخدام أقصى قدر من المواد وتقليل توليد المواد المتبقية. سيحسب النظام خطة التعشيش الأكثر اقتصادا بناءً على شكل القطع وحجم اللوحة وترتيب قطع العمل.

يقوم النظام بفحص مسارات القطع لضمان عدم تداخل مسارات القطع بين قطع العمل المختلفة ، وتجنب عمليات القطع غير الفعالة وبالتالي تقليل نفايات المواد.

من خلال مراقبة مسارات الحركة للمواد ورؤوس القطع في الوقت الفعلي ، يمكن للنظام الذكي التنبؤ بالمشاكل المحتملة في المسار (مثل قطع رأس القطع ، والتصادم ، وما إلى ذلك) وإجراء تعديلات تلقائية لتجنب العمليات غير الضرورية ونفايات المواد.

يؤثر تحسين معلمات القطع بشكل مباشر على كفاءة القطع واستخدام المواد. عادة ما تحتاج آلات قطع الليزر الألياف إلى ضبط المعلمات مثل طاقة الليزر وسرعة القطع وموضع التركيز وفقًا للمواد المختلفة والسماكة ومتطلبات القطع. يمكن للنظام الذكي ضبط هذه المعلمات تلقائيًا من خلال المراقبة في الوقت الفعلي وتحليل البيانات ، وبالتالي تقليل النفايات أثناء عملية القطع. تتضمن تدابير محددة:

يقوم النظام الذكي تلقائيًا بضبط طاقة الليزر وفقًا لسمك وسرعة القطع للمادة لضمان دقة القطع والكفاءة. لا يمكن أن تزيد طاقة الليزر المناسبة من سرعة القطع فحسب ، بل تقلل أيضًا من إهدار الطاقة المفرطة وتجنب ارتفاع درجة الحرارة أو فشل القطع.

وفقًا لخصائص مواد مختلفة ، يمكن للنظام الذكي ضبط سرعة القطع تلقائيًا ، وتحسين جودة القطع ، ومنع نفايات المواد الناتجة عن سرعة القطع السريعة أو البطيئة جدًا. يمكن للنظام الذكي ضبط معلمات القطع بناءً على التغذية المرتدة في الوقت الفعلي (مثل انعكاس الليزر ، وجودة القطع ، وما إلى ذلك) لضمان تطابق سرعة القطع مع سماكة المواد ونوعها.

يعد التحكم الدقيق في التركيز أمرًا بالغ الأهمية لخفض الجودة. يقوم النظام الذكي تلقائيًا بضبط موضع تركيز شعاع الليزر وفقًا لاحتياجات المواد والقطع ، مما يضمن تركيز الليزر في أفضل نقطة قطع وتجنب جودة القطع الرديئة ونفايات المواد الناتجة عن انحراف التركيز.

يراقب النظام الذكي البيانات المختلفة أثناء عملية قطع الليزر في الوقت الفعلي (مثل قوة الليزر ، وموضع التركيز ، وسرعة القطع ، وتأثير القطع ، وما إلى ذلك) ويقوم بضبط معلمات القطع ديناميكيًا بناءً على معلومات التغذية المرتدة. وبهذه الطريقة ، يكون النظام قادرًا على التنظيم الذاتي وتجنب النفايات الناتجة عن أخطاء التشغيل أو فشل المعدات.

يمكن للنظام مراقبة التغييرات في طاقة الليزر في الوقت الفعلي ومقارنتها مع القيمة المحددة لضمان استقرار الطاقة. إذا كان انحراف طاقة الليزر كبيرًا ، فسيتم ضبط النظام الذكي على الفور لمنع الإفراط في قطع المواد أو التقليل من نقص المواد التي تسببها قوة الليزر غير المتكافئة.

يتتبع النظام الموضع الدقيق لحزمة الليزر في الوقت الفعلي من خلال أجهزة الاستشعار أو تقنية التعرف المرئي ، مما يضمن أن الليزر دائمًا يعمل بدقة على مادة القطع ويتجنب النفايات الناجمة عن أخطاء الموضع.

أثناء عملية القطع ، يتلقى النظام الذكي بشكل مستمر إشارات التغذية المرتدة (مثل جودة القطع ، وسمك المادة ، ودرجة الحرارة ، وما إلى ذلك) ، ويحسن تلقائيًا معلمات القطع بناءً على هذه التعليقات لضمان أن كل عملية قطع فعالة قدر الإمكان.

من خلال تحليل البيانات التاريخية من عملية القطع ، يمكن للنظام الذكي تحسين وتحسين عمليات القطع المستقبلية. على سبيل المثال ، يحلل النظام معلمات القطع المثلى للمواد والسماكة المختلفة ، ويستخدم هذه البيانات لضبط معلمات القطع في الإنتاج اللاحق ، وبالتالي تقليل النفايات.

من خلال التعلم المستمر وتجميع بيانات القطع التاريخية ، يمكن للنظام تحديد اتجاهات القطع للمواد والسماكة المختلفة ، وتوصيات معلمة أكثر دقة لمهام الإنتاج المستقبلية ، وتحسين كفاءة الإنتاج.

من خلال تحليل البيانات أثناء كل عملية قطع ، يمكن للنظام الذكي تحديد أسباب القطع الضعيفة (مثل مشاكل المواد ، وإعدادات المعلمات غير السليمة ، وما إلى ذلك) وتزويد المشغلين باقتراحات التعديل لتجنب حدوث مشكلات مماثلة مرة أخرى وتقليل خطر الجودة المتدنية. مما أدى إلى نفايات المواد.

يمكن للنظام الذكي تحليل معدل استخدام المواد تلقائيًا في مهام القطع وتقليل النفايات من خلال خوارزميات التعشيش المتقدمة.

يمكن للنظام الذكي القائم على برنامج تخطيط آلة القطع بالليزر حساب أفضل خطة تخطيط وتحسين ترتيب الأجزاء على اللوحة ، مما يقلل من إهدار المواد والمساحة الضائعة. يمكن للنظام التعامل بكفاءة مع أجزاء من الأشكال المختلفة ، وزيادة استخدام المواد إلى الحد الأقصى وتقليل توليد النفايات.

من خلال تحليل البيانات ، يمكن للنظام الذكي مقارنة خطط التصميم المختلفة والتنبؤ بفقدان المواد في إطار خطط مختلفة ، مما يساعد المشغلين على اختيار الخطة المثلى لضمان استخدام كل قطعة من المواد إلى أقصى حد.

تستخدم آلة قطع الليزر ذات المحطة المزدوجة اثنين من أجهزة العمل. أثناء القطع على طاولة عمل واحدة ، يمكن لنذر العمل الآخر تغيير المواد ، مما يحسن كفاءة الإنتاج الكلية. يقلل النظام الذكي من تغيير المواد ووقت الاستعداد من خلال تنسيق عمل هاتين المحطتين ، وبالتالي تقليل نفايات المواد.

في تصميم المحاكمة المزدوجة ، يمكن للنظام الذكي التحكم بدقة في تبديل محطتي العمل لضمان أنه أثناء التقطيع على جانب واحد ، يتم إجراء عملية التفريغ والعمليات الأخرى على الجانب الآخر. من خلال سير العمل السلس ، يتم تقليل وقت الانتظار لتغيير المواد وتحسين كفاءة الإنتاج.

يمكن للنظام الذكي أيضًا ضبط حمولة محطتي عمل لتجنب اختناقات الإنتاج الناتجة عن كون محطة واحدة مشغولة للغاية بينما تكون محطة أخرى في وضع الخمول ، وبالتالي تحسين الكفاءة الكلية للإنتاج واستخدام المواد.

إن وظائف التحسين الذكية هذه تجعل آلة قطع الليزر ذات الألياف المزدوجة ذات المحطات المزدوجة لها مزايا واضحة في التطبيقات العملية ، خاصة في بيئات الإنتاج ذات الحجم العالي والثاني والفعالية.

المنتجات ذات الصلة

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

المجموعة 4 ، قرية شينبا ، منطقة بينهاي الجديدة (مدينة جياووكسي) ، ميناء لاوبا ، مدينة نانتونغ ، جيانغسو ، الصين.

المجموعة 4 ، قرية شينبا ، منطقة بينهاي الجديدة (مدينة جياووكسي) ، ميناء لاوبا ، مدينة نانتونغ ، جيانغسو ، الصين.

حقوق الطبع والنشر © Nantong Hwatun Heavy Machine Tool Co. ، Ltd. جميع الحقوق محفوظة.

简体中文

简体中文